Proceso de ensamblaje de baterías Serie 4: ensamblaje de productos semiacabados

Un sistema de batería de energía se puede comparar metafóricamente con un "

ejército

"que necesita funcionar continuamente durante 5 a 10 años, y cada componente desempeña un papel y una función distintos:

-

Celdas de batería

:Como soldados en una unidad de combate (misión básica: almacenar y liberar energía eléctrica), sirven como base del ejército.

-

Sistema de gestión de batería

(BMS)

:Actúa como centro de comando, responsable de recibir instrucciones, recopilar datos, tomar decisiones, emitir comandos y brindar protección.

-

Sistema de gestión térmica

:Funciona como sistema de soporte logístico, responsable de calentar o enfriar para mantener el estado operativo óptimo de la batería.

-

Sensores

:Actuar como exploradores, recopilando información crítica.

-

Arneses de cableado y conectores

:Actúa como red de comunicación y transporte, facilitando la transferencia de información y el suministro de energía.

-

Otros componentes

:Similares a varios suministros, aunque no son primarios, impactan significativamente el rendimiento del sistema.

El ensamblaje de productos semiacabados implica la integración de todos estos departamentos, suministros, comunicaciones y sistemas de transporte en un "ejército" cohesionado y listo para el combate.

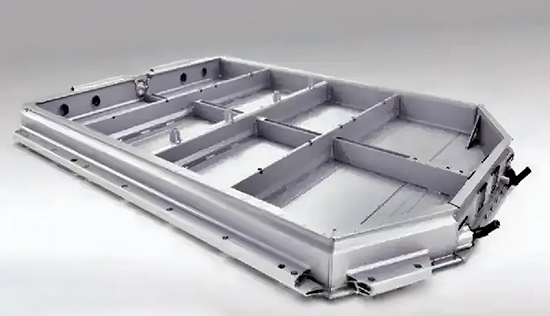

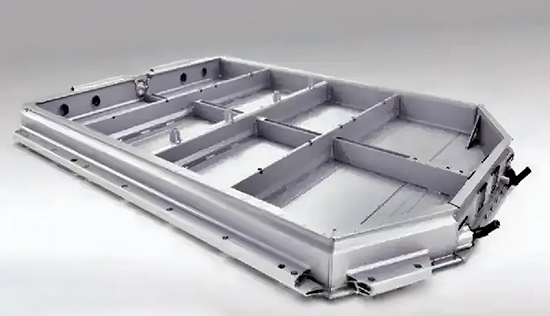

01 Caja de pretratamiento

Actualmente, las cajas de los paquetes de baterías están hechas principalmente de perfiles de aleación de aluminio extruido, que primero se mecanizan y luego se unen mediante soldadura CMT, soldadura por arco de argón, soldadura por fricción y agitación (FSW),

soldadura láser

y otros métodos de soldadura.

El interior de la caja generalmente debe rociarse con polvo aislante para eliminar posibles fugas. La base de la caja suele rociarse uniformemente con poliuretano espumado para proteger la placa de refrigeración líquida y también contribuir a la conservación del calor.

La caja debe someterse a una rigurosa limpieza y a una inspección de hermeticidad. El proveedor debe realizar una inspección completa de la caja antes de la entrega para garantizar que la hermeticidad sea correcta.

El pretratamiento de la caja generalmente incluye:

-

Instalación y fijación de alta/baja tensión

Plug-ins (plug-ins rápidos positivos y negativos, plug-ins rápidos de comunicación de bajo voltaje)

-

Fijación de barras colectoras

-

PAG

Colocación de las almohadillas de límite del módulo (para evitar el contacto directo entre la celda de la batería y la placa de enfriamiento del líquido de la caja)

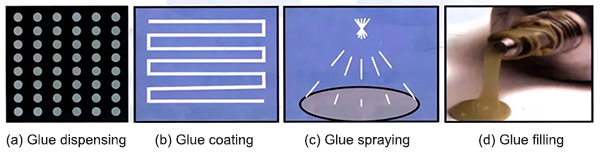

02 Pegado

El pegado es un paso clave en

conjunto de batería

, utilizado principalmente para lograr sellado, fijación y conducción de calor entre la caja y el módulo, y entre los módulos.

El sellador se utiliza principalmente entre la caja y el módulo para evitar que la humedad, el polvo y otras impurezas externas entren en la caja y garantizar la estabilidad del entorno interno del paquete de baterías.

Dado que existe un cierto espacio entre el módulo y la placa de enfriamiento líquido o la película calefactora, se agrega una capa de pegamento conductor térmico entre los dos para conectarlos, lo que no solo mejora la resistencia estructural general del paquete de baterías, sino que también mejora la eficiencia de disipación de calor de la celda de la batería.

Pegamento conductor térmico

:Generalmente consta de dos componentes, A y B:

-

Pegamento A

es el principal pegamento de rendimiento

-

Pegamento B

es para ayudar a que el pegamento se solidifique.

En el proceso de producción en fábrica, para acelerar el ritmo de producción, generalmente se utiliza una encoladora para pulverizar pegamento termoconductor. En circunstancias especiales, también se pueden utilizar pistolas de pegamento neumáticas para la pulverización manual.

El pegamento conductor térmico que solo cumple una función de conducción de calor generalmente tiene una viscosidad más baja, mientras que el pegamento estructural conductor térmico tiene una viscosidad más fuerte, que tiene tanto efectos de conducción de calor como de cierta fijación.

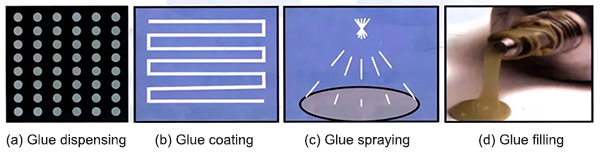

Métodos de pegado

: dispensación de pegamento, recubrimiento de pegamento, pulverización de pegamento y llenado de pegamento.

-

Dispensación de pegamento

:Se utiliza principalmente para fijar el mazo de cables y prevenir la oxidación de la soldadura.

-

Recubrimiento de pegamento

:Se utiliza principalmente para la fijación entre celdas de batería o para la conducción de calor entre las celdas de batería y el cuerpo de la caja.

-

Pegamento en aerosol

: se utiliza principalmente para la fijación y conducción de calor en la parte inferior del cuerpo de la caja (se utiliza principalmente para soluciones sin módulos)

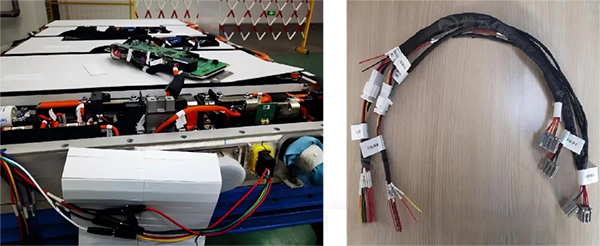

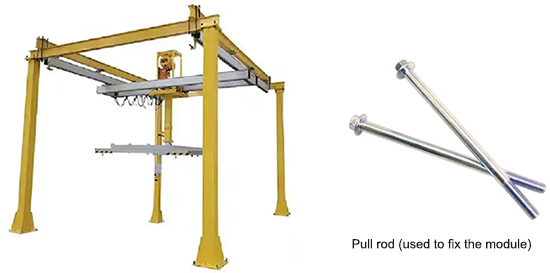

03 Izado del módulo en la caja

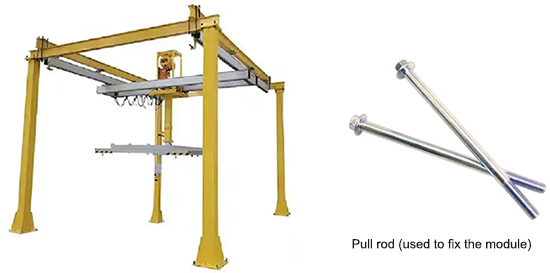

Tras soldar el módulo, es necesario sujetarlo y fijarlo con herramientas, y luego izarlo hasta la posición designada en el cuerpo de la caja. Las herramientas de izado suelen estar especialmente diseñadas, y la fuerza de sujeción debe ser moderada, lo que garantiza la estabilidad del módulo sin dañarlo. Las herramientas deben garantizar que el módulo no se mueva ni se caiga durante el proceso de izado.

Tras introducir la caja, la placa terminal del módulo se fija al orificio de montaje de la viga de la caja mediante una varilla de tracción (un perno largo no estándar). Posteriormente, se debe fijar una lámina aislante sobre la cubierta integrada para evitar el contacto directo con la pieza polar de alta tensión.

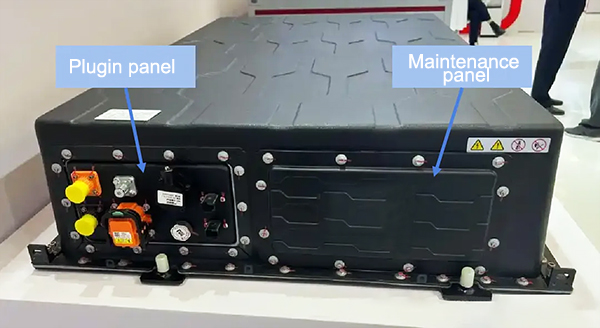

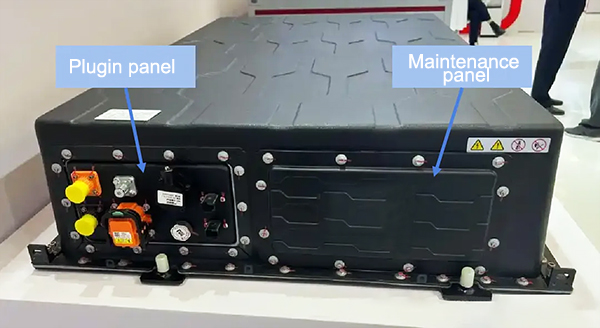

04 Instalación del panel enchufable y BMS

Tras izar el módulo en la caja, es necesario instalar el BMS y diversos conectores. Los conectores comunes incluyen: conectores de alta tensión, conectores de baja tensión, hidrantes, válvulas antideflagrantes, interruptores de mantenimiento (MSD), etc. Actualmente, el diseño adoptado por los principales integradores de paquetes consiste en integrar estos conectores en un panel.

Este diseño simplifica la instalación y acelera el ciclo de producción durante la fabricación. Además, la tapa de la caja de la batería solo requiere abrir el orificio de instalación del panel, en lugar de tener que abrir el orificio de instalación para cada enchufe.

Algunos paquetes de baterías también pueden contar con un panel, el panel de mantenimiento, debido a que el BMS es más propenso a fallar durante el funcionamiento prolongado. El BMS se puede extraer del paquete de baterías a través del panel de mantenimiento sin necesidad de retirar toda la tapa de la caja, lo cual resulta muy problemático. Además, retirar la tapa con frecuencia puede afectar la hermeticidad del paquete de baterías y reducir su nivel de protección IP.

05 Instalación de barras colectoras de cobre en serie y arneses de comunicación

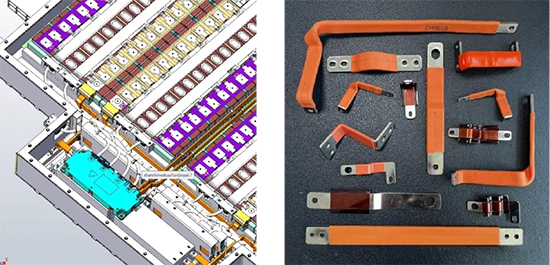

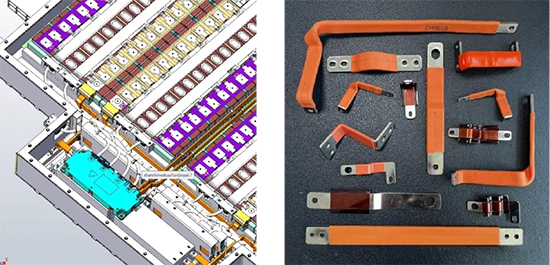

Los paquetes de baterías ahora son básicamente diseños sin módulos. La conexión en serie y en paralelo entre celdas se logra mediante barras colectoras integradas (CCS), mientras que la conexión en serie y en paralelo entre módulos se realiza mediante barras colectoras de cobre.

Las barras colectoras de cobre se dividen en blandas y duras. Las barras colectoras de cobre blando se fabrican mediante laminación de múltiples capas de lámina de cobre, soldadura por difusión de polímeros y película termorretráctil. Las barras colectoras de cobre blando se pueden doblar, son más flexibles, fáciles de instalar y ofrecen mayor resistencia a las vibraciones, pero son más caras que las de cobre duro. Las barras colectoras de cobre duro se fabrican mediante corte, doblado y película termorretráctil de cobre T2.

Vale la pena señalar que las barras colectoras de cobre más largas deben fijarse en la placa o caja del extremo del módulo, generalmente se fijan con hebillas de plástico o se pegan directamente con adhesivo de espuma.

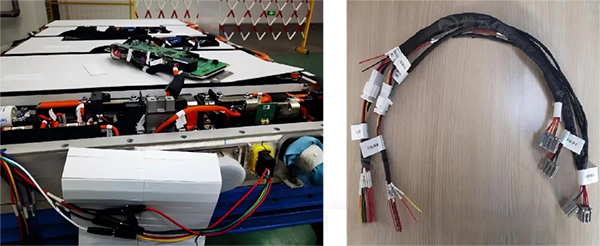

Aunque la estructura actual del paquete de baterías se ha simplificado considerablemente, la comunicación entre el CCS y el BMS aún debe realizarse mediante arneses de baja tensión. Los sensores de temperatura y tensión del CCS se encargan de recopilar señales, y el arnés de comunicación se encarga de transmitir datos entre ambos.

Para garantizar la estabilidad de la transmisión de la señal, el tratamiento de aislamiento y blindaje de los arneses de cableado de comunicación es crucial, lo que puede prevenir eficazmente la influencia de la interferencia electromagnética externa en la señal.