Proceso de ensamblaje de baterías Serie 3: Soldadura láser

Máquina automática de soldadura láser de fibra

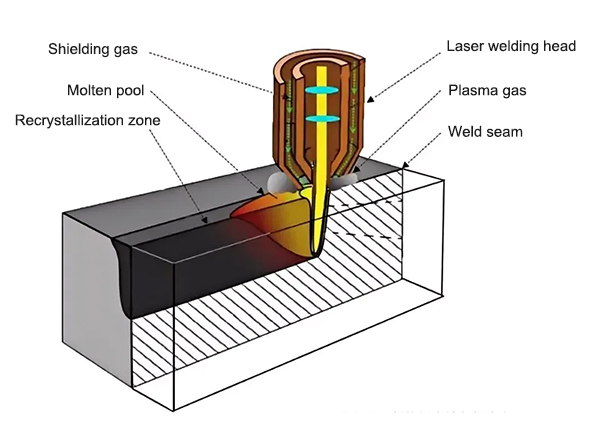

Es un equipo de soldadura de alta eficiencia y precisión que utiliza un rayo láser de alta densidad energética como fuente de calor. Irradia el rayo láser sobre la superficie del material, provocando su rápida fusión y la formación de una soldadura, logrando así una unión firme entre los materiales.

Características de la soldadura láser

:alta densidad de energía, rápida velocidad de soldadura, pequeña zona afectada por el calor, pequeña deformación de soldadura, etc.

Ámbito de aplicación

: especialmente adecuado para escenarios de aplicación con altos requisitos de precisión y calidad.

Pasos clave de la soldadura láser

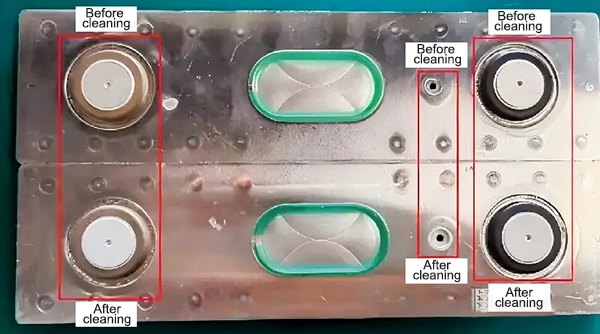

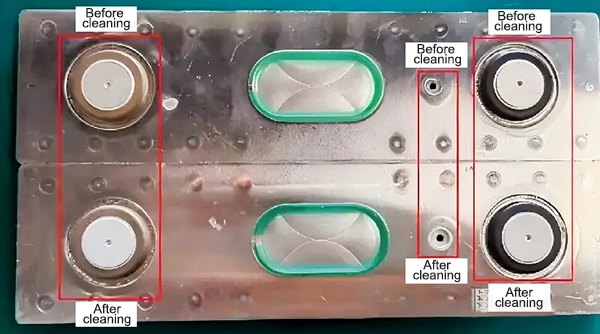

1. Limpieza del láser terminal

Propósito de la operación

:Utilice un rayo láser para limpiar manchas, óxido, óxidos, etc. en la superficie del poste a soldar y mejorar la tasa de calificación de la soldadura.

Puntos de control de procesos

:potencia, velocidad, altura, frecuencia, área de limpieza, problemas de recolección y tratamiento de polvo, etc.

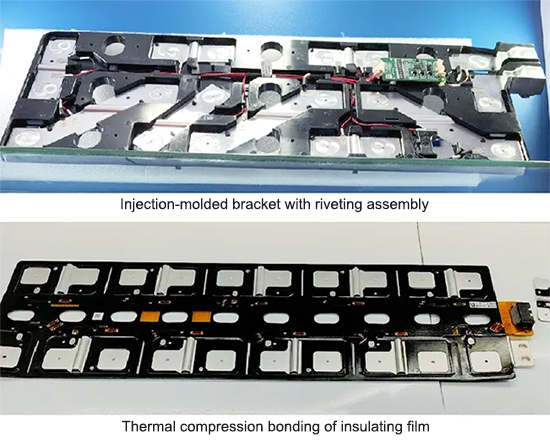

2. Instalación de CCS

-

CCS

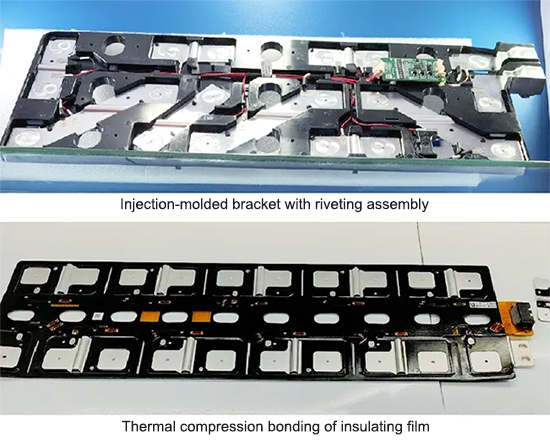

:Sistema de conexión de celdas, barra colectora integrada, se refiere a un componente que integra barras colectoras, FPC, sensores, etc. utilizando marcos de moldeo por inyección, películas blíster o películas de prensado en caliente.

-

Barra colectora

: tiene buena conductividad y resistencia mecánica, y realiza una conexión en serie/paralelo de alto voltaje de celdas adyacentes mediante soldadura láser

-

FPC

:Circuito impreso flexible, circuito impreso flexible, transmite el voltaje, la temperatura, la corriente y otras señales de la celda al BMS, realizando un monitoreo y gestión en tiempo real del estado de la batería.

-

Sensor

:El sensor de parche NTC recopila la temperatura de la celda y el sensor de voltaje monitorea el voltaje de la celda en tiempo real.

-

Piezas estructurales de plástico

:Se utiliza principalmente para soportar y fijar componentes de adquisición de señales y otros componentes para garantizar la estabilidad y confiabilidad de todo el sistema.

Las tecnologías de procesamiento comunes de CCS son

Soporte de moldeo por inyección + proceso de remachado, placa de aislamiento de blíster + proceso de remachado en caliente. Las principales etapas de su proceso son: corte de película, limpieza de película, premontaje, prensado, detección de producto semiacabado, soldadura, detección de temperatura de desmontaje/inserción, detección de producto terminado, etc.

Instalación y posicionamiento de CCS

:El CCS generalmente se coloca a través de herramientas o agujeros de posicionamiento y se fija inicialmente en el módulo para evitar el desplazamiento durante la soldadura.

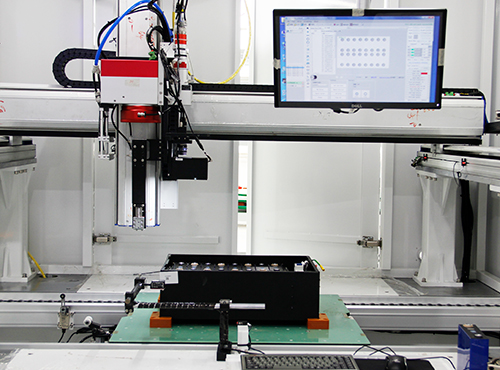

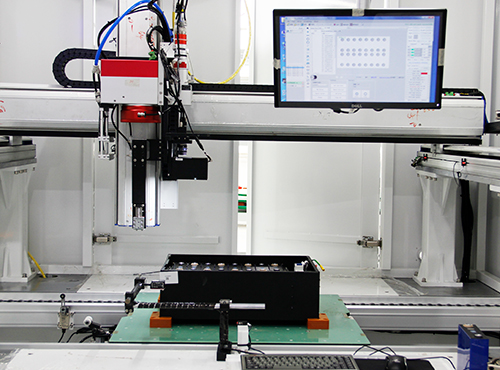

3. CCD

Posicionamiento Befo

re-soldadura

Antes de la soldadura láser, la tecnología de posicionamiento visual CCD (dispositivo de carga acoplada) desempeña un papel fundamental. La imagen de alta definición de la pieza se captura mediante una cámara CCD de alta resolución de grado industrial, y las coordenadas de los puntos característicos se extraen en combinación con el algoritmo de procesamiento de imágenes, lo que guía el posicionamiento preciso de la pistola de soldadura láser.

-

Posicionamiento de alta precisión

:Mediante cámaras de alta resolución y algoritmos de procesamiento de imágenes, se puede lograr un posicionamiento preciso a nivel de micrones para garantizar que la soldadura láser se realice en la posición correcta, satisfacer las necesidades de soldadura de precisión y mejorar significativamente la calidad de la soldadura.

-

Automatización e inteligencia

:El sistema CCD tiene funciones de corrección y retroalimentación en tiempo real, que pueden identificar automáticamente el desplazamiento de la pieza de trabajo y ajustar la trayectoria de soldadura, realizar el proceso integrado de "posicionamiento-soldadura-detección", reducir la intervención manual y mejorar la eficiencia de producción y el nivel de automatización.

-

Fuerte adaptabilidad y rentabilidad

El posicionamiento CCD utiliza medición sin contacto para evitar daños en la pieza y se adapta a entornos complejos y piezas de diferentes materiales. Además, reduce la necesidad de personal cualificado, la tasa de desperdicios y los costes de mantenimiento de los equipos.

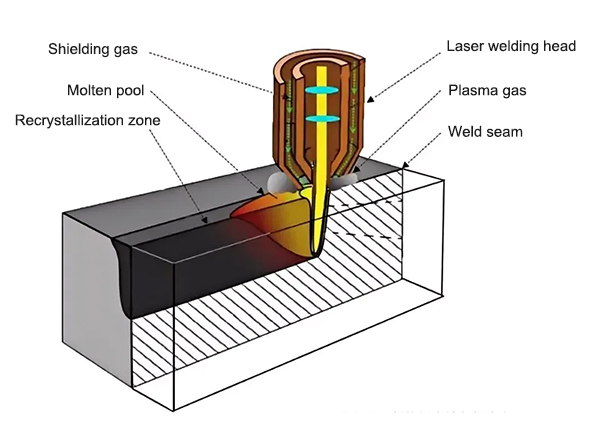

4. Soldadura láser

La soldadura láser es uno de los procesos fundamentales en la fabricación de baterías. En este proceso, el haz láser se irradia con precisión sobre la pieza a soldar, lo que provoca que el material se funda rápidamente y forme una soldadura sólida.

Ventajas

:Puede lograr una soldadura de alta precisión y alta eficiencia, al tiempo que tiene poco impacto térmico en el material, lo que ayuda a mantener el rendimiento general y la seguridad del paquete de baterías.

Defectos comunes de soldadura

: soldadura con fugas, soldadura en frío, puntos de explosión, desviación de la soldadura, puntos de soldadura incompletos, etc.

Limpieza de escoria de soldadura:

Durante el proceso de soldadura láser, puede generarse una gran cantidad de escoria de soldadura y otros residuos, lo que afecta gravemente el rendimiento de la batería y puede generar riesgos de seguridad, como el aumento de la capacidad interna y la reducción de la misma. En casos graves, puede causar cortocircuitos y fugas térmicas. La limpieza de la escoria de soldadura es fundamental en el proceso de producción de baterías. Actualmente, las aspiradoras de presión negativa se utilizan principalmente para limpiar el polvo metálico y las salpicaduras de escoria de soldadura generadas durante el proceso de soldadura.

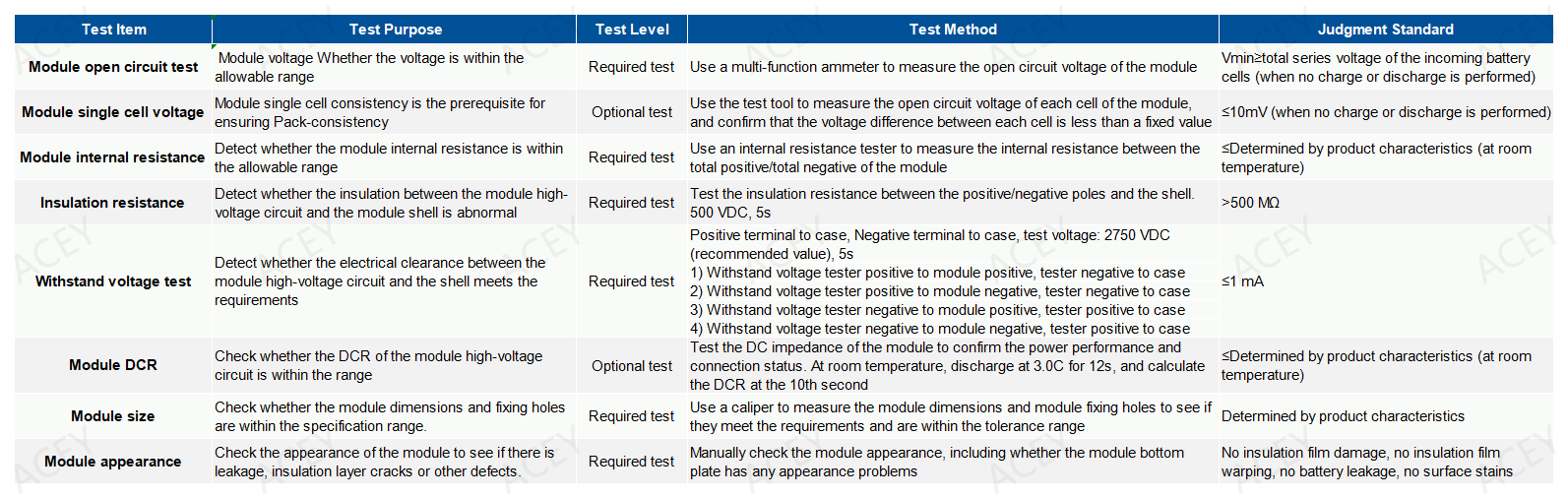

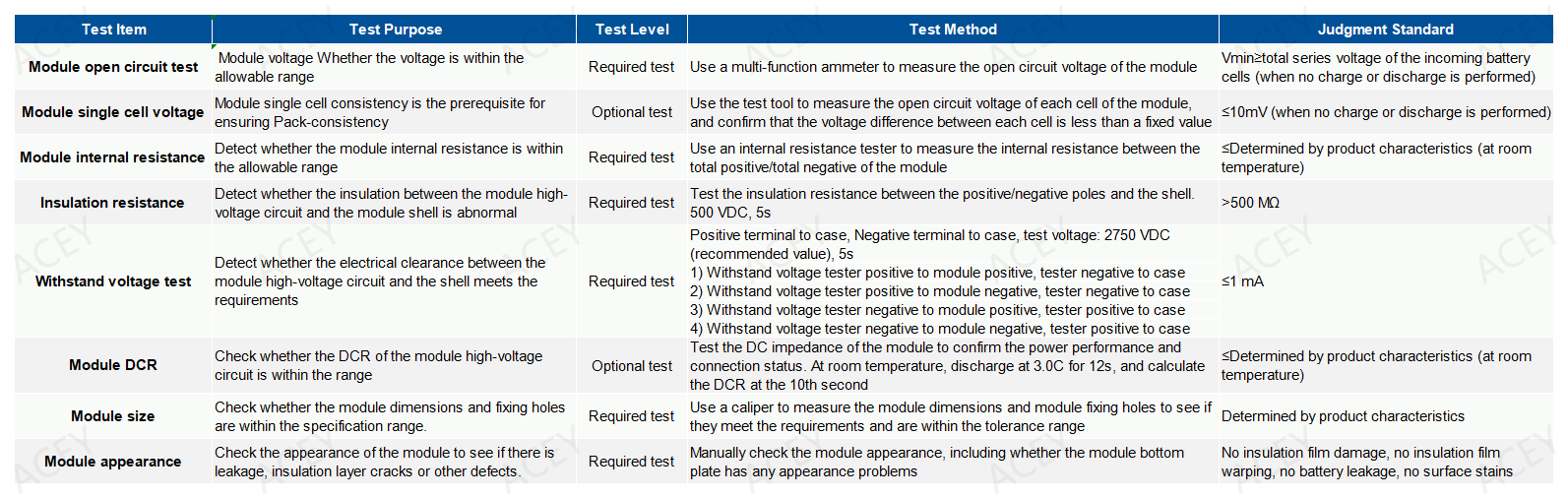

5. Pruebas de fin de vida útil

Las pruebas de fin de línea (EOL) son un elemento clave del control de calidad tras la soldadura láser. Mediante diversos métodos de detección, como la inspección de apariencia y las pruebas no destructivas, se realiza una evaluación integral de la calidad del paquete de baterías tras la soldadura. Las pruebas de fin de línea (EOL) permiten detectar rápidamente defectos que puedan producirse durante la soldadura, como soldaduras discontinuas, poros, grietas, etc., para garantizar que el paquete de baterías cumpla con los estrictos estándares de calidad antes de salir de fábrica.

Incluye: montaje del mecanismo, rendimiento de seguridad eléctrica, comunicación BMS, si la lógica de los componentes eléctricos internos es normal, si el voltaje y la temperatura entre las baterías son normales, etc. Función: Garantizar el funcionamiento normal del sistema de batería de energía y evitar el flujo de productos defectuosos al cliente.