Proceso de ensamblaje de baterías, serie 2: apilamiento y extrusión de módulos

1. Pasos clave del apilamiento de módulos

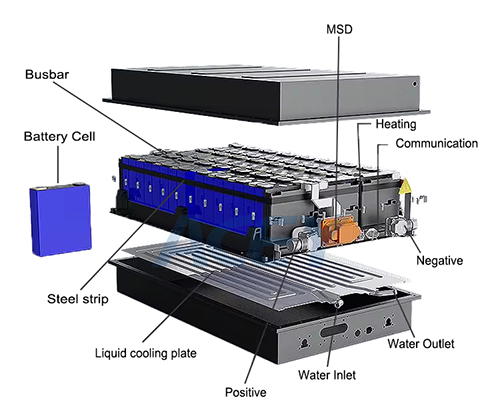

El ensamblaje de módulos consiste en combinar múltiples celdas según un diseño y una estructura predeterminados para formar un módulo de batería con funciones y rendimiento específicos. En este proceso, las celdas se integran estrechamente entre sí mediante diversos métodos de conexión (como soldadura, fijación mecánica, etc.), y se añaden materiales auxiliares como escudos térmicos y láminas aislantes para garantizar el excelente rendimiento del módulo en términos de rendimiento eléctrico, gestión térmica y seguridad.

1.1 Apilamiento de módulos

Propósito de la operación: Combinar las celdas en la disposición serie-paralelo correcta mientras se asegura la conexión eléctrica y la estabilidad mecánica entre las celdas.

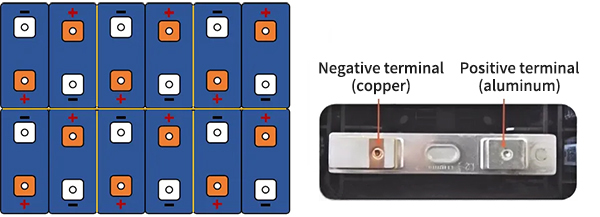

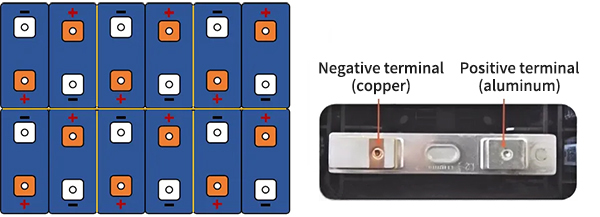

Generalmente, el electrodo negativo de las celdas de iones de litio utiliza cobre metálico y el electrodo positivo, aluminio metálico. La disposición de las celdas dentro del módulo se diseña según el voltaje y la capacidad requeridos por la batería.

Por ejemplo, si la capacidad y el voltaje requeridos para un determinado paquete de baterías de almacenamiento de energía son 314 Ah y 332,8 V, se pueden conectar 104 celdas en serie (el voltaje nominal de la celda de fosfato de hierro y litio es de 3,2 V), divididas en 4 módulos de 26 cadenas. La capacidad de una celda es de 314 Ah, por lo que el paquete de baterías es 1P104S y el módulo es 1P26S. Dentro del módulo, la disposición alternada de los polos positivo y negativo de las celdas permite utilizar fácilmente las barras de aluminio en serie, que se conectan en serie de forma fiable mediante...

Máquina de soldadura láser para baterías de iones de litio

.

*El proceso de producción debe evitar errores de disposición de polaridad, que pueden causar daños al módulo de batería, degradación del rendimiento e incluso accidentes de seguridad.

Método de inspección de polaridad: detección de polaridad para

oling o CCD v

visual

detección

En este proceso de apilado de módulos, la tecnología de ensamblaje automatizado desempeña un papel fundamental. Los equipos automatizados pueden colocar las celdas con precisión en la posición predeterminada y lograr operaciones de apilado eficientes y estables mediante brazos robóticos, transportadores y otros dispositivos.

Para mejorar aún más el rendimiento y la seguridad del módulo, se añadirán láminas de aislamiento térmico y láminas aislantes durante el proceso de apilado. Estas láminas se fijan a la gran superficie de la celda de la batería mediante adhesivo, lo que facilita la fijación de las celdas entre los módulos y evita que se caigan durante el proceso de elevación.

1.1.1 Montaje automatizado de láminas de aislamiento térmico: "cortafuegos" a alta temperatura

Función principal

La lámina de aislamiento térmico generalmente está hecha de materiales de aislamiento de alto rendimiento, como fibra cerámica o materiales compuestos de polímeros especiales, que pueden reducir eficazmente la transferencia de calor entre las celdas de la batería, formar una barrera térmica entre las celdas de la batería, evitar la propagación de la fuga térmica y soportar temperaturas de hasta 1200 ℃, evitando la degradación del rendimiento de la batería o los riesgos de seguridad causados por el sobrecalentamiento local.

1.1.2 Instalación inteligente de láminas aislantes: “policía de tráfico” de la corriente

Selección de materiales

Utilice materiales con excelentes propiedades de aislamiento, como película de poliimida (resistencia de voltaje > 3 kV), placa de resina epoxi o teflón, con un espesor generalmente de 0,2-0,5 mm, para evitar cortocircuitos entre las celdas de la batería y garantizar la seguridad eléctrica del módulo.

La lámina aislante y la lámina de aislamiento térmico generalmente se pegan alternativamente entre las celdas de la batería del módulo para garantizar que la temperatura de la celda de la batería esté equilibrada y la fuerza sea uniforme.

2. Conformación por extrusión

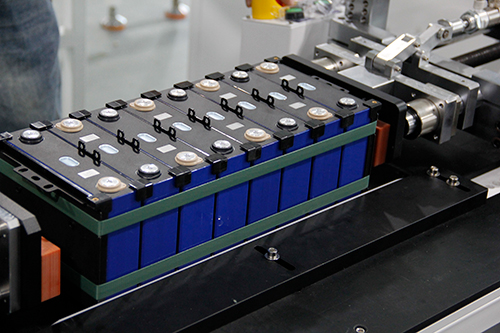

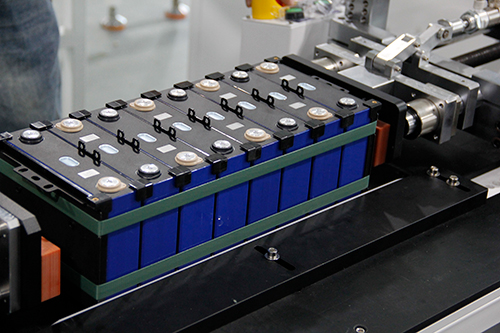

Máquina de apilado y extrusión de baterías

Es un equipo clave en el ensamblaje de módulos. Su objetivo es fijar firmemente el módulo de celdas de batería apiladas con placas terminales, tiras de acero y otras piezas estructurales mediante presión física para mejorar la estabilidad estructural general y el rendimiento eléctrico del módulo. El proceso de conformado por extrusión es el siguiente:

2.1 Instalación de la placa final y extrusión automática

Una vez completado el apilado de las celdas de la batería, el módulo ingresa a la estación de extrusión automática. La placa terminal se instala en la herramienta de extrusión, accionada por un cilindro eléctrico y conectada a un sensor de presión para monitorear la fuerza de presión en tiempo real. Cuando la fuerza de sujeción alcanza el valor preestablecido, el sistema de control detiene automáticamente la extrusión y mantiene el estado actual.

Innovación material:

-

Placa final de aleación de aluminio extruido (resistencia a la compresión > 300 MPa), 40 % más ligera que el acero.

-

Placa final compuesta de fibra de carbono, el coeficiente de expansión térmica coincide con la celda de la batería para reducir la deformación por temperatura.

Propósito de la operación:

-

El control de la longitud del módulo sirve para evitar que se desplace durante la soldadura y para garantizar que el módulo pueda encajarse e instalarse sin problemas durante el posterior proceso de ensamblaje del producto terminado.

-

Controlar la planitud del poste es controlar el espacio entre la barra colectora y el poste dentro de un rango determinado para garantizar la consistencia de la calidad de la soldadura y evitar anomalías como soldadura en frío, salpicaduras grandes y colapso del baño de fusión causados por un espacio excesivo.

-

El control de la planitud inferior tiene como objetivo garantizar que el módulo esté en contacto total con el material conductor térmico en la parte inferior (como una película calefactora, una almohadilla térmica, etc.) para controlar el problema de diferencia de temperatura del módulo durante la gestión térmica.

2.2 Fijación con correa de acero

A continuación, el trabajador coloca la correa de acero o cinta de fleje sobre el módulo para evitar su desplazamiento o deformación durante el transporte y el montaje posteriores. Esto también optimiza la resistencia de contacto entre las celdas de la batería y mejora el rendimiento eléctrico y la eficiencia de carga y descarga del módulo.

Durante este proceso, parámetros como la presión de extrusión, la velocidad y el tamaño del módulo deben controlarse estrictamente y cargarse en el sistema MES para su trazabilidad.

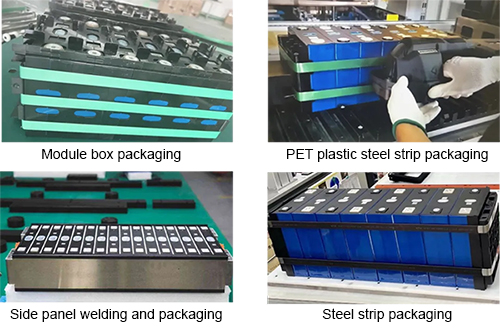

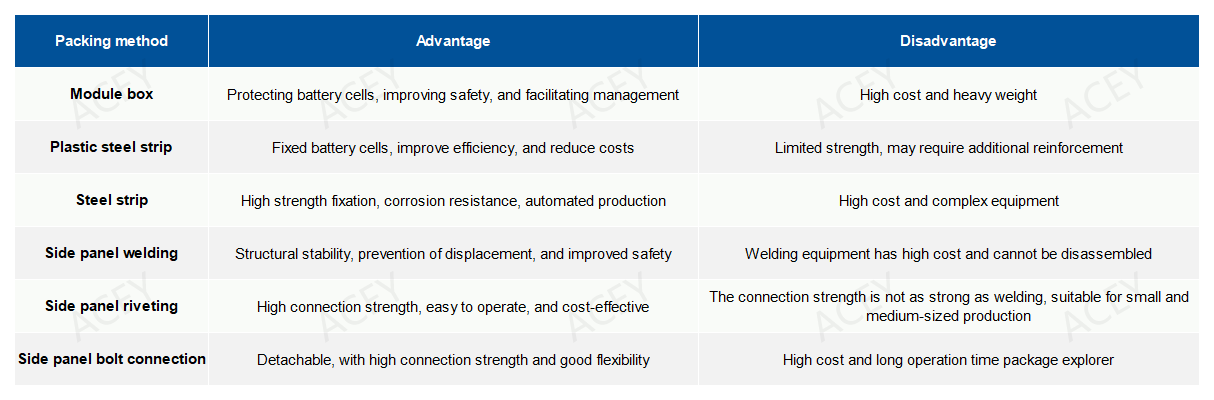

3. Empaquetado del módulo

El método de empaquetado del módulo tiene un impacto importante en el rendimiento, la seguridad y la eficiencia de producción del módulo. Los métodos de empaquetado más comunes incluyen: caja del módulo, fleje de acero plástico, fleje de acero, soldadura, remachado o atornillado de paneles laterales.

Propósito de la operación:

-

Fije las celdas de la batería en el módulo y proporcione suficiente estabilidad estructural.

-

Limite el tamaño del módulo para evitar que rebote después de la extrusión, de modo que pueda encajarse sin problemas.

4. Automatización y tendencia inteligente del apilamiento de módulos.

Con el rápido desarrollo de la industria de las nuevas energías, aumentan los requisitos de eficiencia y calidad en la producción de baterías. La aplicación de la automatización y la tecnología inteligente en el ensamblaje de módulos se ha convertido en un factor clave para mejorar la eficiencia de la producción, reducir costos y garantizar la calidad del producto.

Moderno

líneas de montaje de paquetes de baterías de iones de litio

Suelen estar equipados con equipos automatizados de alta precisión, como apiladoras automáticas, robots de soldadura y equipos de prueba, que permiten automatizar las operaciones durante todo el proceso, desde la carga de celdas, el apilado y la soldadura hasta el conformado. Estos dispositivos no solo mejoran significativamente la velocidad y la consistencia de la producción, sino que también reducen los errores causados por factores humanos, e integran sensores y sistemas de control avanzados para monitorizar diversos parámetros del proceso de producción en tiempo real, logrando así un control preciso y la trazabilidad de la calidad del producto.