Proceso de ensamblaje de baterías Serie 1: pretratamiento de celdas

1. Importancia del pretratamiento celular

El pretratamiento de celdas es el primer proceso en la fabricación de baterías y desempeña un papel fundamental en la mejora del rendimiento general y la seguridad de las mismas. Mediante un pretratamiento riguroso, se garantiza la consistencia de la calidad de las celdas desde el origen, se reduce el riesgo de fallos y se garantiza un suministro fiable de celdas para el posterior ensamblaje de módulos, la integración de baterías y otras tareas.

1.1 "Diferencia innata"

"encias" de las células

Debido a las inevitables pequeñas diferencias en el proceso de producción, como la distinta composición de materiales activos positivos y negativos, incluso las celdas del mismo lote presentarán inconsistencias en sus parámetros de rendimiento. En general, la capacidad o el voltaje de las celdas producidas en la línea de producción en masa se ajusta a la ley de distribución normal. Las diferencias entre estas celdas se reflejan principalmente en los siguientes aspectos:

-

Fluctuación de capacidad:

La capacidad de las celdas de un mismo lote puede fluctuar en un ±3 %. En el caso de los vehículos de nueva energía, esto puede resultar en una diferencia en el tiempo de conducción de unas decenas de kilómetros.

-

Diferencia de resistencia interna:

La resistencia interna de la celda puede variar hasta un 5%, similar a la diferencia en la función cardiopulmonar de los atletas, lo que afecta la eficiencia de carga y descarga y el calentamiento de la batería.

-

Discreción de tensión:

La discreción de voltaje de la celda de la batería puede superar los 0,05 V, similar al error de los engranajes de un reloj de precisión, lo que afecta la gestión de carga y descarga de la batería y el rendimiento general.

1.2 Consecuencias de desastre por no realizar un tratamiento previo

Si la celda de la batería no recibe un tratamiento previo, estas diferencias inherentes pueden dar lugar a las siguientes consecuencias graves:

-

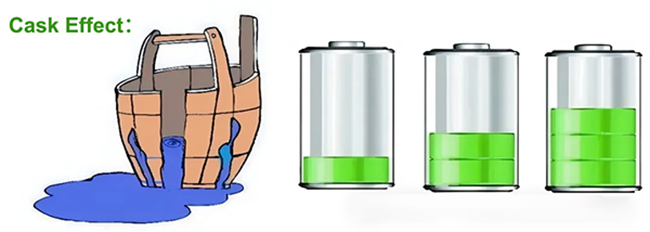

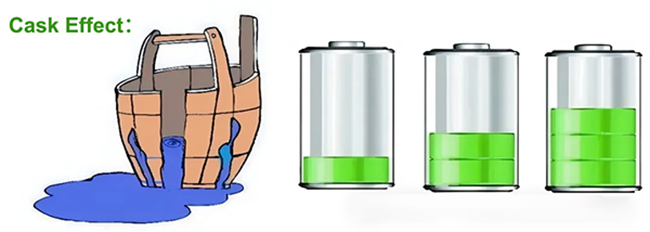

Efecto barril:

El rendimiento y la vida útil de la batería se determinan por la celda más débil. La celda con el peor rendimiento limitará la capacidad y la vida útil de toda la batería.

Efecto barril: en el paquete de baterías, la celda más débil se convertirá en la "tabla corta" que limita el rendimiento general.

-

Riesgo de descontrol térmico:

La inconsistencia de las celdas de la batería puede provocar que algunas baterías se sobrecarguen o descarguen, lo que afecta la capacidad y eficiencia general del paquete de baterías y también puede aumentar los riesgos de seguridad por sobrecalentamiento de la batería, incendio o incluso explosión.

-

Duración de la batería buceando:

La inconsistencia de la celda de la batería puede provocar que la capacidad real disponible se pierda hasta un 15%, afectando significativamente la vida útil de la batería del dispositivo.

1.3 El propósito principal del pretratamiento de las celdas de la batería

Mediante rigurosas pruebas y análisis, se combinan baterías con rendimiento similar para garantizar la consistencia de las celdas. Esta consistencia influye decisivamente en la selección y compatibilidad del sistema de baterías. La consistencia de la batería en la fábrica se refleja principalmente en su consistencia durante el proceso de fabricación.

La "consistencia de las celdas de la batería" se refiere a la similitud y uniformidad del rendimiento de cada celda del paquete de baterías.

En concreto, esto incluye la consistencia en muchos aspectos, como la capacidad, la resistencia interna, la plataforma de voltaje de carga y descarga, la tasa de autodescarga, el ciclo de vida y otros parámetros y características de la celda de la batería.

El propósito del pretratamiento es

Asegúrese de que las celdas internas de la batería mantengan un alto grado de consistencia cuando salga de la fábrica, y la consistencia de las celdas de la batería después de varios ciclos de carga y descarga después de salir de la fábrica debe garantizarse mediante la gestión térmica, la estrategia de equilibrio, el control ambiental y otras medidas.

Por ejemplo, la temperatura de las celdas de la batería en el paquete de baterías no solo debe mantenerse dentro de un rango razonable (15-35 °C), sino que también la temperatura de las diferentes celdas de la batería debe mantenerse lo más constante posible (dentro de los 5 °C) para reducir la tasa de envejecimiento de las diferentes celdas de la batería.

2. Pasos principales del pretratamiento celular

2.1 Inspección de apariencia

En la etapa de pretratamiento de las celdas, la inspección del aspecto es un paso crucial. Durante el transporte y el almacenamiento, las celdas pueden sufrir daños, deformaciones, fugas, etc., debido a colisiones, extrusiones o corrosión. Mediante la observación visual y la medición con herramientas sencillas, se descartan las celdas con un aspecto impecable para garantizar que su estado físico cumpla con los estándares de uso, evitando así que celdas defectuosas entren en el proceso posterior.

Artículos malos:

deformación de la carcasa de aluminio, picaduras en la superficie; daño y deformación de la válvula a prueba de explosiones; caída del pegamento de sellado del orificio de inyección; suciedad superficial grave; fugas, etc.;

Método de detección:

Máquina de inspección visual CCD

, inspección visual manual

Si se utiliza pegamento estructural para conectar las celdas, se requiere una limpieza de plasma de antemano, porque la superficie de la celda está envuelta con una película de PET, y la limpieza de plasma se utiliza para mejorar la tensión superficial, la rugosidad y la limpieza de la película de PET para mejorar el efecto de unión adhesiva; la limpieza de plasma también puede eliminar pequeños defectos en la superficie de la celda, manchas, polvo y capa de óxido en la superficie del polo, mejorar la calidad de la soldadura y reducir la tasa de defectos.

Principio de la máquina de limpieza de plasma (limpiadora de plasma):

Confíe en la “activación” de partículas activas en plasma para lograr el propósito de eliminar manchas en la superficie de los objetos.

"Plasma": un estado de la materia, también llamado cuarto estado de la materia, que no pertenece a los tres estados comunes de sólido, líquido y gas.

Al aplicar suficiente energía al gas para ionizarlo, se transforma en plasma. Los componentes "activos" del plasma incluyen: iones, electrones, átomos, grupos activos, nucleidos excitados (estado metaestable), fotones, etc.

En términos del mecanismo de reacción, la limpieza con plasma generalmente incluye los siguientes procesos:

-

El gas inorgánico se excita al estado de plasma;

-

Las sustancias en fase gaseosa se adsorben en la superficie sólida;

-

Los grupos adsorbidos reaccionan con las moléculas de la superficie sólida para generar moléculas de producto;

-

Las moléculas del producto se resuelven para formar una fase gaseosa;

-

Los residuos de la reacción se desprenden de la superficie.

2.2

Prueba de voltaje y resistencia interna

Las pruebas de voltaje y resistencia interna son clave para evaluar el rendimiento de las celdas de batería. El uso de equipos profesionales para medir el voltaje de circuito abierto y la resistencia interna de cada celda permite comprender intuitivamente su estado actual. Un voltaje anormal puede indicar cambios químicos o cortocircuitos dentro de la celda, y una resistencia interna excesiva provocará un calentamiento excesivo de la batería durante la carga y descarga, lo que afectará su vida útil y seguridad. Mediante pruebas precisas, se eliminan las celdas que no cumplen con los estándares de rendimiento para garantizar que las celdas que pasan a la siguiente etapa tengan buenas propiedades electroquímicas.

Equipos y herramientas de prueba:

-

Probador de voltaje:

Un comprobador de voltaje de alta precisión que puede medir con precisión el voltaje de circuito abierto de la celda de la batería.

-

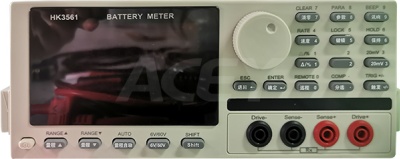

Probador de resistencia interna

:

Un dispositivo que puede realizar pruebas de resistencia interna de CA y de CC para garantizar la precisión de la medición de la resistencia interna.

-

Sistema de pruebas automatizado:

Batería moderna En la fabricación, generalmente se utiliza un sistema de prueba automatizado, que puede completar de manera eficiente y precisa pruebas de voltaje y resistencia interna y registrar datos de prueba.

Probador de resistencia interna HK3561

Proceso de prueba: detección de carga-escaneo-prueba de voltaje/resistencia interna-procesamiento de datos-procesamiento NG

-

Cargando:

Coloque la celda de la batería en la estación de prueba para asegurarse de que los polos positivo y negativo de la celda de la batería estén en buen contacto con el equipo de prueba.

-

Detección de escaneo:

Lea el código de barras o el código QR de la celda de la batería a través del dispositivo de escaneo y registre la información básica de la celda de la batería.

-

Prueba de voltaje:

Utilice un comprobador de voltaje para medir el voltaje de circuito abierto de la celda de la batería y registrar los resultados de la prueba.

-

Prueba de resistencia interna:

Utilice un probador de resistencia interna para medir la resistencia interna de CA o la resistencia interna de CC de la celda de la batería y registrar los resultados de la prueba.

-

Proceso de datos:

Cargue los datos de prueba en la base de datos para su análisis y procesamiento para descartar las baterías no calificadas.

-

Procesamiento no calificado:

Transfiera las células no calificadas a la estación NG para su posterior procesamiento o eliminación.

2.3 Clasificación y agrupación de capacidades

La clasificación y agrupación de la capacidad son uno de los pasos fundamentales del pretratamiento de las celdas de la batería.

Equipo de prueba de carga y descarga de baterías de litio

Se analizan principalmente el voltaje, la capacidad y otros parámetros de la batería. Según los resultados de la prueba, las celdas se clasifican y agrupan según su capacidad para garantizar que la diferencia de capacidad entre las celdas del mismo grupo se mantenga dentro de un rango muy pequeño. Esto evita problemas de sobrecarga y sobredescarga causados por capacidades de celdas desiguales en usos posteriores y mejora significativamente el rendimiento y la vida útil de la batería.

Criterios de agrupación:

Agrupación por capacidad: generalmente controlada dentro del 1% para garantizar la sinergia de las celdas durante la carga y descarga, y evitar la sobrecarga o sobredescarga debido a diferencias excesivas de capacidad;

Agrupación por voltaje: generalmente ≤5 mV, para garantizar la uniformidad de la carga y descarga de la celda

Agrupación por resistencia interna: generalmente controlada dentro de 3 mΩ para garantizar la eficiencia de carga y descarga del módulo y la consistencia de la disipación de calor