Categorías

Blog nuevo

¿Qué factores afectan la capacidad de una batería?

October 15 , 2025

¿Qué factores afectan la capacidad de una batería?

Introducción

La inconsistencia de capacidad entre las celdas de las baterías de litio es uno de los factores clave que provocan la degradación del rendimiento del paquete y posibles riesgos de seguridad. Estas diferencias surgen de múltiples fuentes en toda la batería.

'

ciclo de vida de s

—

incluidos los procesos de fabricación, las propiedades de los materiales, los parámetros de diseño, las condiciones de uso y las influencias ambientales.

Este artículo proporciona un análisis sistemático de las principales causas de la variación de la capacidad de las celdas de las baterías de litio y ofrece información para ayudar a mejorar la consistencia y la confiabilidad en la producción de celdas y la integración de paquetes de baterías.

I. Factores del proceso de fabricación

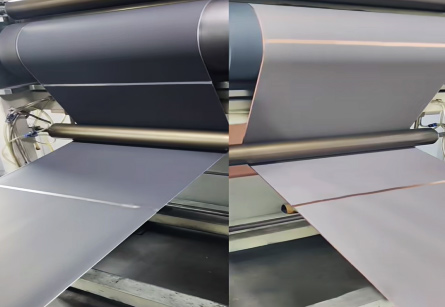

(1) Recubrimiento y calandrado viajes

1. Espesor desigual del revestimiento

Las diferencias en el espesor o la densidad del recubrimiento de los materiales activos del cátodo y el ánodo afectan directamente el área de reacción efectiva y la cantidad de intercalación de iones de litio, lo que provoca variaciones en la capacidad de las celdas individuales. Durante el proceso de recubrimiento, debido a la influencia de la precisión del equipo y la fluidez de la suspensión, el espesor del recubrimiento puede variar.

Por ejemplo, en regiones con un recubrimiento demasiado grueso, el camino para la intercalación y desintercalación de iones de litio se alarga, la velocidad de reacción disminuye y, por lo tanto, la capacidad de la celda se ve afectada. Por el contrario, en regiones con un recubrimiento demasiado delgado, el área de reacción efectiva del electrodo disminuye, lo que también reduce la capacidad.

2. Fluctuaciones de densidad de calandrado

Una compactación excesiva puede dañar la estructura del material del electrodo (como la rotura de la capa de grafito), reduciendo la eficiencia de difusión de iones de litio; una compactación insuficiente disminuye la cantidad de material activo por unidad de volumen.

Durante el calandrado, las fluctuaciones en la densidad de compactación afectan la porosidad y la resistencia interna del electrodo. Si la densidad de compactación es demasiado alta, la porosidad del material del electrodo disminuye, los canales de difusión de iones de litio se bloquean y la capacidad disminuye. Si la densidad de compactación es demasiado baja, el contenido de material activo por unidad de volumen disminuye y la capacidad de la celda también se ve afectada.

(2) Defectos de llenado y sellado del electrolito

1. Diferencias en

electrólito

volumen de inyección

La inyección insuficiente de electrolito provoca un contacto incompleto entre las láminas de los electrodos y el electrolito, lo que afecta la velocidad de transporte de iones y causa una degradación de la capacidad.

El electrolito es el medio de transporte de iones de litio, y su volumen de inyección afecta directamente el rendimiento de la celda. Si la cantidad de electrolito inyectado es insuficiente, el área de contacto entre las láminas de los electrodos y el electrolito disminuye, la conducción de iones se ralentiza y la capacidad disminuye gradualmente.

2. Mal rendimiento de sellado

La intrusión de humedad o impurezas consume las sales de litio en el electrolito, destruye la estabilidad de la interfaz del electrodo y agrava la inconsistencia de la capacidad.

Durante el sellado, si la estanqueidad es insuficiente, la humedad externa y las impurezas pueden entrar en la celda y reaccionar con la sal de litio del electrolito, consumiéndola y reduciendo su rendimiento. Además, la humedad y las impurezas dañan la estabilidad de la interfaz del electrodo, afectando la intercalación y desintercalación de iones de litio, lo que agrava la inconsistencia de capacidad entre celdas.

(3) Precisión insuficiente en la clasificación y clasificación de células

Si el proceso de clasificación de celdas no selecciona estrictamente celdas con parámetros similares, como capacidad y resistencia interna, el rendimiento inicial de las celdas individuales dentro de un paquete de baterías se dispersará.

La clasificación es un paso importante en el proceso de producción de celdas. Mediante pruebas de carga y descarga, se seleccionan y combinan celdas con capacidad y resistencia interna similares. Si la precisión de la clasificación es insuficiente y se agrupan celdas con grandes diferencias en estos parámetros, el paquete resultante tendrá un rendimiento inicial inconsistente, lo que puede causar problemas de sobrecarga o sobredescarga durante el uso, afectando tanto el rendimiento como la vida útil del paquete de baterías.

Nuestro

Máquina clasificadora de capacidad de batería

Cuenta con control de carga/descarga de alta precisión y clasificación automática, lo que garantiza una capacidad constante y una resistencia adecuada para un rendimiento superior del paquete.

II. Factores materiales y de diseño

(1) Diferencias en el rendimiento del material del electrodo

1. Materiales del cátodo

Por ejemplo, en materiales ternarios (

NCM

), fluctuaciones en las proporciones de níquel, cobalto y manganeso, o diferencias en la estructura cristalina del fosfato de hierro y litio (

Liga de Fútbol Profesional

), afectan la capacidad de desintercalación de iones de litio.

Los materiales del cátodo son uno de los factores clave que determinan la capacidad de la celda. Sus diferencias de rendimiento afectan directamente la capacidad de la celda. En materiales ternarios, las diferentes proporciones de níquel-cobalto-manganeso modifican la estructura cristalina y las propiedades electroquímicas, lo que influye en la desintercalación de iones de litio. La variación de la estructura cristalina del fosfato de hierro y litio también produce diferentes propiedades electroquímicas, que a su vez afectan la capacidad de la celda.

2. Materiales del ánodo

Las proporciones desiguales de mezcla de materiales a base de grafito y silicio o las diferencias en el coeficiente de expansión de las partículas de silicio provocan diferentes tasas de disminución de la capacidad durante el ciclo.

Durante la carga y la descarga, los materiales del ánodo se expanden y contraen. Sus diferencias de rendimiento afectan la vida útil y la consistencia de la capacidad. Por ejemplo, la mezcla desigual de materiales de grafito y silicio produce una expansión y contracción desiguales, lo que afecta el rendimiento del ciclado. Las diferencias en el coeficiente de expansión de las partículas de silicio causan diversos grados de daño estructural al material del ánodo durante el ciclado, lo que resulta en diferentes tasas de disminución de la capacidad.

(2) Problemas de formulación y combinación de materiales

1. Mala compatibilidad entre el electrolito y la interfaz del electrodo.

Por ejemplo, los solventes de PC pueden causar la exfoliación de la capa de grafito o una proporción inadecuada de

aglutinante

/

agente conductor

reduce la utilización de materiales activos.

La compatibilidad entre el electrolito y la interfaz del electrodo es un factor clave que afecta el rendimiento de la celda. Una mala compatibilidad puede dañar la estructura del electrodo y dificultar la intercalación y desintercalación de iones de litio, reduciendo así el aprovechamiento del material activo. Por ejemplo, el disolvente de PC tiene una constante dieléctrica alta y baja viscosidad, pero puede causar la exfoliación de la capa de grafito, lo que perjudica el rendimiento del ánodo. Una proporción inadecuada de aglutinante y agente conductor también reduce el aprovechamiento y la capacidad del material activo.

2. Margen de diseño estructural insuficiente

Si no se reserva una redundancia de capacidad adecuada en el diseño, las celdas de baja capacidad fallarán primero cuando los errores de fabricación se acumulen durante el ciclo.

Durante el diseño de celdas, es necesario considerar las tolerancias de fabricación y la degradación del rendimiento, reservando suficiente redundancia de capacidad. Sin suficiente margen de diseño, las celdas de baja capacidad pueden alcanzar fácilmente los límites de sobrecarga o sobredescarga durante el ciclo, lo que provoca fallas y afecta el rendimiento general del paquete.

III. Factores de uso y envejecimiento

(1) Diferencias en los mecanismos de degradación del ciclo

1. Disolución y colapso del cátodo

La carga y descarga a largo plazo provocan la disolución de los iones de metales de transición, lo que bloquea los canales de iones de litio y conduce a una pérdida irreversible de capacidad.

Durante el ciclo, se producen cambios estructurales en los materiales del cátodo, y los iones de metales de transición pueden disolverse en el electrolito. Estos iones pueden depositarse en la superficie del ánodo, bloqueando los canales de iones de litio y reduciendo la eficiencia de intercalación/desintercalación, lo que resulta en una disminución irreversible de la capacidad.

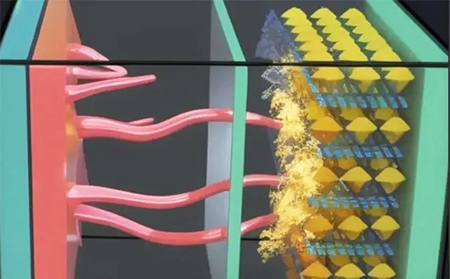

2. Engrosamiento de la película SEI del ánodo

Los ciclos repetidos hacen que la película de interfase electrolítica sólida (SEI) en la superficie del ánodo crezca continuamente, consumiendo litio activo y aumentando la resistencia interna, reduciendo así la capacidad efectiva.

La película SEI protege al ánodo de una mayor reducción del electrolito, pero a medida que continúa el ciclo, se espesa, consumiendo litio activo y aumentando la resistencia, lo que reduce la capacidad efectiva de la celda.

(2) Recubrimiento de litio y reacciones secundarias en la interfaz

1. Recubrimiento de litio

La carga a baja temperatura, la sobrecarga o la carga de alta corriente inducen la deposición de litio en la superficie del ánodo, lo que consume litio activo y acelera la pérdida de capacidad.

En condiciones de baja temperatura, sobrecarga o alta corriente, la tasa de intercalación de los iones de litio en la superficie del ánodo puede superar su tasa de difusión, lo que provoca la deposición de litio metálico, conocida como recubrimiento de litio. Este fenómeno consume litio activo, aumenta la resistencia interna y reduce la eficiencia de carga/descarga.

2. Obstrucción de los poros del separador por productos de descomposición del electrolito.

Los productos de descomposición del electrolito (p. ej., LiF) obstruyen los poros del separador, lo que dificulta el transporte de iones. Durante el ciclo, la descomposición del electrolito produce subproductos que pueden obstruir los poros del separador, lo que dificulta el transporte de iones y reduce el rendimiento de la celda.

(3) Efectos del historial de uso

La sobredescarga, el almacenamiento a alta temperatura y otras operaciones inadecuadas aceleran el envejecimiento de las celdas. Al mezclar celdas nuevas y viejas, las diferencias de capacidad aumentan considerablemente.

El historial de uso de las celdas afecta considerablemente el rendimiento y la capacidad. Operaciones inadecuadas, como la sobredescarga o el almacenamiento prolongado a altas temperaturas, aceleran el envejecimiento y la degradación de la capacidad. Mezclar celdas nuevas y antiguas provoca grandes diferencias de rendimiento, lo que aumenta la variación de capacidad y la probabilidad de sobrecarga o sobredescarga, lo que reduce el rendimiento y la vida útil de la batería.

IV. Factores ambientales y externos

(1) Distribución desigual de la temperatura

Las celdas ubicadas en los bordes y el centro de un paquete presentan diferentes condiciones de disipación de calor. En zonas de alta temperatura, el envejecimiento de las celdas se acelera (p. ej., aumenta la velocidad de descomposición del electrolito) y la capacidad disminuye más rápidamente.

La temperatura es un factor crítico que afecta el rendimiento de las celdas. En un paquete de baterías, la distribución desigual de la temperatura debido a las condiciones de enfriamiento variables provoca una degradación más rápida en regiones de alta temperatura.

(2) Diferencias en la tasa de autodescarga

Las celdas con diferentes tasas de autodescarga (por ejemplo, aquellas con mayor contenido de impurezas) exhiben estados de carga (SOC) divergentes después de un almacenamiento prolongado, lo que genera diferencias de capacidad durante la carga y la descarga.

La autodescarga es la pérdida espontánea de carga durante el almacenamiento. Las diferencias en las tasas de autodescarga provocan divergencias en el estado de carga (SOC), lo que genera un comportamiento de capacidad distinto durante el uso.

(3) Falla de gestión térmica

Cuando el diseño de enfriamiento es insuficiente, el sobrecalentamiento local aumenta la resistencia interna, reduce la eficiencia de carga/descarga y disminuye la utilización de la capacidad.

La gestión térmica garantiza que el paquete funcione dentro de un rango de temperatura adecuado. Una disipación térmica inadecuada provoca sobrecalentamiento local, mayor resistencia, menor eficiencia y menor utilización de la capacidad.

V. Conclusión

Las diferencias en la capacidad celular son el resultado de los efectos combinados de

fluctuaciones del proceso de fabricación

(precisión de recubrimiento/inyección),

propiedades intrínsecas del material

(rendimiento del material activo del electrodo),

mecanismos de uso y envejecimiento

(rutas de degradación del ciclo), y

desequilibrio ambiental

(temperatura/autodescarga).

Para mejorar la consistencia de la capacidad celular, se pueden adoptar los siguientes enfoques:

1. Mejorar la consistencia de la fabricación:

Utilice alta precisión máquina de recubrimiento de electrodos y procesos de clasificación automatizados para mejorar la precisión del recubrimiento y la inyección de electrolitos. Emparejamiento riguroso de celdas con capacidad y parámetros de resistencia interna similares.

2. Optimizar los materiales y el diseño:

Desarrollar electrolitos de estado sólido para suprimir reacciones secundarias, mejorar la compatibilidad electrolito-electrodo y mejorar el rendimiento del material del electrodo.

3. Mejorar los sistemas de gestión de baterías (BMS):

Aplique tecnología de equilibrio activo para compensar las diferencias de capacidad, monitorear el estado de cada celda en tiempo real y ajustar las estrategias de carga/descarga rápidamente para garantizar el rendimiento y la seguridad del paquete.

En conclusión, la investigación en profundidad sobre las causas de las diferencias de capacidad en las celdas de batería de litio y la implementación de medidas de mejora efectivas son de gran importancia para mejorar el rendimiento y la seguridad de los paquetes de baterías.